- Blog

- Okunma Sayısı: 4.279

Pistonlu Kompresör Temelleri

-

- Pistonlu kompresör nedir ve ne işe yarar?

- Pistonlu kompresör çalışma prensibi nedir?

- Kompresörlerde termodinamik nedir?

- Kompresörün tasarımında hangi ekipmanlar ne amaçla kullanılır?

Tahmini okuma süresi 7 dakika

İçindekiler

- Sıkıştırılmış Gaz Türleri

- Endüstriyel Pistonlu Kompresör Türleri

- Pistonlu Kompresörlerde Temel Tasarım

- Pistonlu Kompresör Çalışma Prensibi

- Termodinamik Döngü

Gaz iletim boru hatları, petrokimya tesisleri, rafineriler ve diğer birçok endüstri pistonlu kompresör gibi ekipmanlara bağlıdır.

Sıkıştırılmış Gaz Türleri

Hemen hemen her endüstriyel tesiste çeşitli pistonlu kompresör ve türevleri kullanılır. Sıkıştırılmış gaz türleri aşağıdaki gibidir.

- Aletli hava sistemleri için sıkıştırılmış hava

- Kimyasal işleme için hidrojen, oksijen vb.

- Rafinajda hafif hidrokarbon fraksiyonları

- Depolama veya iletim için çeşitli gazlar

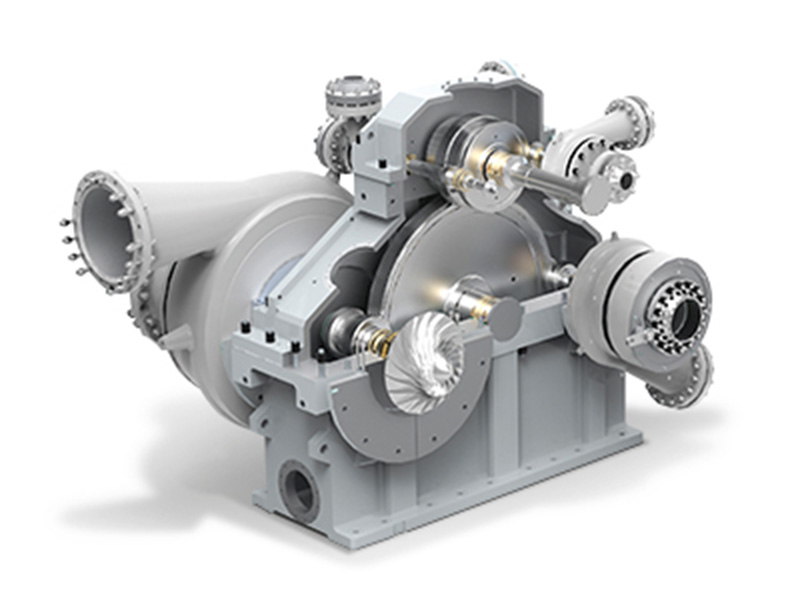

Endüstriyel Pistonlu Kompresör Türleri

Endüstriyel pistonlu kompresör türlerinin iki ana sınıflandırması vardır. Bunlar;

- Pistonlu ve döner tipler dahil aralıklı akış (pozitif yer değiştirme)

- Merkezkaç ve eksenel akış türleri dahil olmak üzere sürekli akış.

Pistonlu kompresör tipik olarak, yüksek akış hızları olmaksızın aşama başına yüksek sıkıştırma oranlarının (tahliyenin emme basınçlarına oranı) gerekli olduğu bir sistemdir. Proses sıvısının nispeten kuru olduğu yerlerde kullanılır.

Islak gaz kompresörleri santrifüj olma eğilimindedir. Pistonlu kompresör yüksek akışlı, düşük sıkıştırma oranı uygulamalarına en iyi şekilde hizmet eder. Döner tipli olanlar öncelikle basınçlı hava uygulamalarında belirtilir, ancak hava hizmetinde başka tipteki kompresörler de bulunur.

Pistonlu Kompresörlerde Temel Tasarım

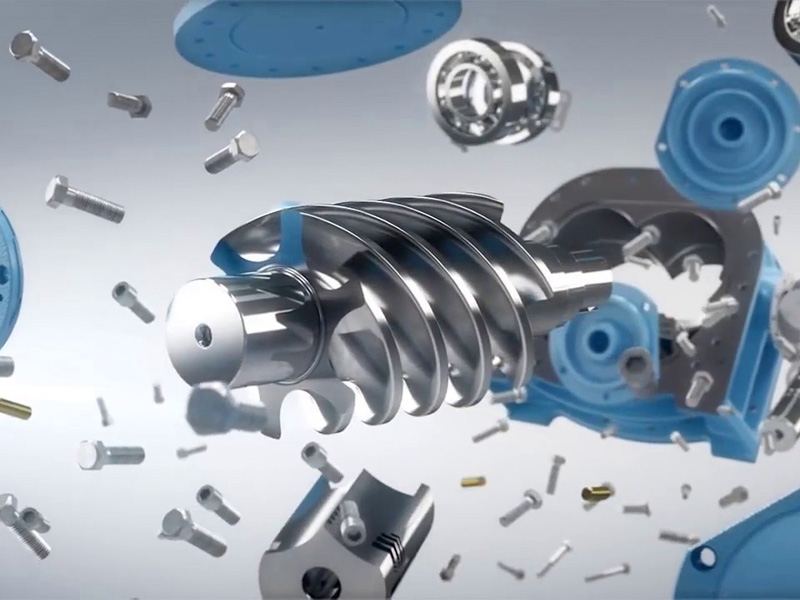

Tipik bir pistonlu kompresör sisteminin ana bileşenleri; piston, piston eteği, piston kolu, piston kolu yatakları ve piston pimi olarak gösterilebilir. Belirli bir tasarımının bu bileşenlerden daha fazlasına sahip olabileceğini unutmamak gerekir. Pistonlu kompresör parçaları uygulama türüne ve ihtiyacına bağlı olarak değişiklik gösterebilir.

Pistonlu kompresör çalışma prensibinde piston, gazı sıkıştırmak için ileri geri hareket eder. Tasarımdaki düzenlemeler, tek veya çift etkili tasarımda olabilir. Çift pistonlu hava kompresör tasarımlarında hem ilerleyen hem de geri çekilen strok sırasında pistonun her iki tarafında sıkıştırma meydana gelir.

Yüksek basınçlı uygulamalardaki bazı çift etkili silindirler, eşit yüzey alanı sağlamak ve yükleri dengelemek için pistonun her iki tarafında bir piston çubuğuna sahiptir. Pistonlu tandem silindir düzenlemelerinde, silindirler ortak bir krank miline bağlı çiftler halinde yerleştirilir. Bu şekilde çift pistonlu kompresör pistonlarının hareketleri birbirine zıt olacak şekilde dinamik yükleri en aza indirmeye yardımcı olur.

Tasarımda Koruyuculuğun Önemi

Pistonlu kompresör tasarımında sırasıyla tek kullanımlık piston segmanları ve sürücü bantları kullanılarak pahalı bileşenlerin aşınması en aza indirilir. Bunlar, piston ve silindir gömleğinin metalurjisine göre nispeten yumuşak metallerden veya politetrafloroetilen (PTFE) gibi malzemelerden oluşur.

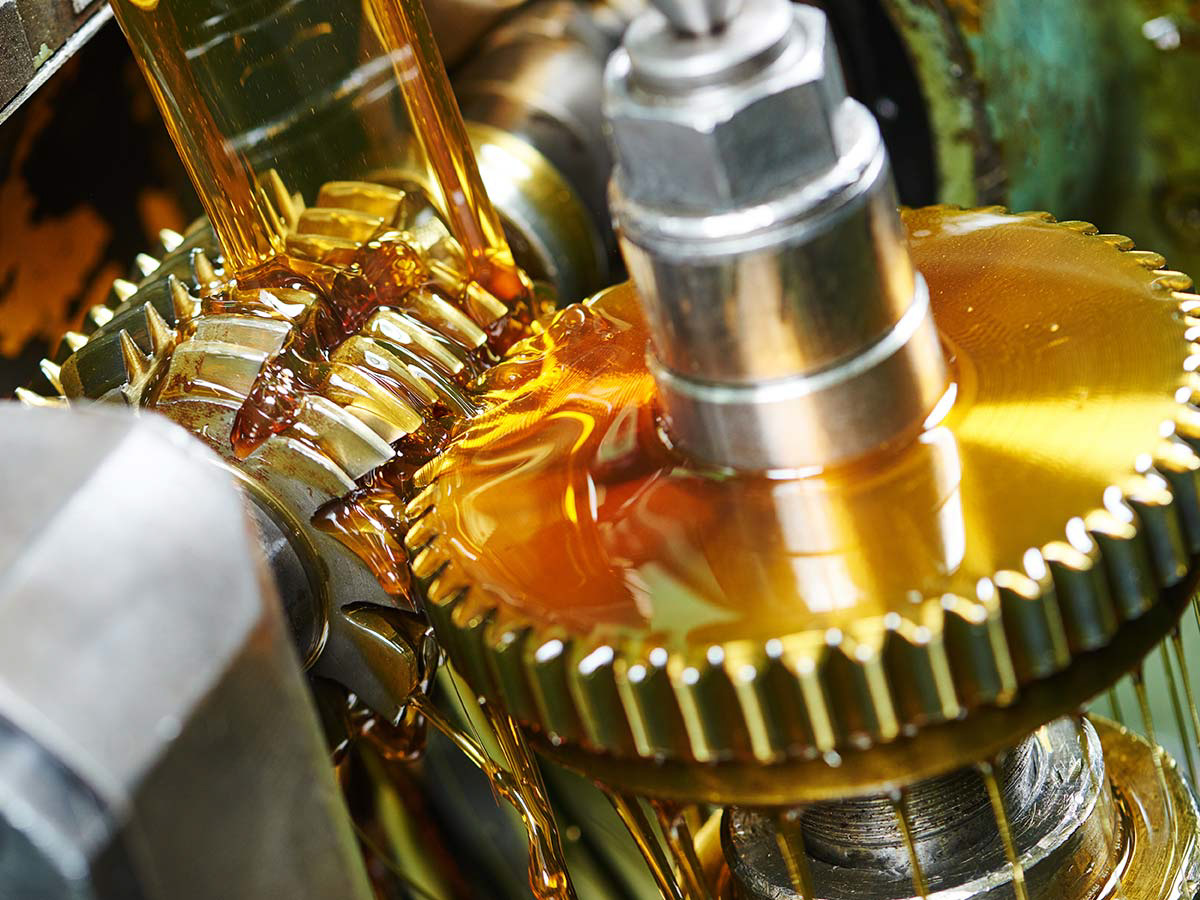

Çoğu kompresör ekipman tasarımı, blok tipi ve zorla beslemeli yağlama sistemlerini içerir. Ancak yağ taşınması için sıfır proses toleransı olduğunda, yağlanmış tasarımlar kullanılır.

Daha büyük uygulamalar için silindirler, termosifon veya sirkülasyonlu sıvı soğutucu sistemler için soğutucu geçişleri ile donatılmıştır. Bazı daha küçük ev ve mağaza tipi kompresör türleri ise hava soğutmalı özellik gösterir.

Büyük uygulama silindirleri genellikle deliğe presle takılan değiştirilebilir gömleklerle donatılır. Aynı zamanda bu sistemlerde tercih edilen pistonlu türleri dönme önleyici bir pim içerebilir.

Pistonlu Kompresör Tasarımının Çalışma Prensibine Etkisi

Pistonlu kompresör sistem tasarıma bağlı olarak silindirler, bir veya birden fazla emme ve basma valfine sahip olabilir. Bu tasarımda proses gazı silindire çekilir, sıkıştırılır, tutulur. Daha sonra tipik olarak diferansiyel basınçlarla otomatik olarak çalışan, mekanik valfler tarafından serbest bırakılır. Bu amaçla pistonlu tasarımlarında farklı birçok ekipman yer alır. Bu ekipmanların her biri sistemin işleyişinde önemli bir rol oynar.

Boşaltıcılar ve Boşluk Cepleri

Boşaltıcılar ve boşluk cepleri sürücünün belirli bir dönüş hızında kompresör tarafından taşınan tam yükün yüzdesini kontrol eden valflerdir. Gazın geri dönüşümünü sağlamak için emme valflerinin hareketlerini manipüle eder.

Boşluk Cep Valfleri

Pistonlu kompresör boşluk cep valfleri, silindir kafası boşluğunu değiştirir. Bu nedenle sabit veya değişken hacimli olabilirler.

Mesafe Parçası

Mesafe parçası, pistonlu kompresör çerçevesini silindire bağlayan yapısal bir elemandır. Silindir ve mesafe parçası arasında sıvıların karışmasından kaçınılmalıdır. Mesafe parçası tipik olarak, sistemdeki en tehlikeli madde olan gaza göre havalandırılır.

Salmastra Halkaları

Salmastra halkaları silindir içindeki gaz basıncını içerir ve hareketi boyunca piston çubuğundan yağı silerek yağın silindire girmesini engeller. Kompresör salmastra halkaları, gazı silindir içinde tutacak şekilde tasarlanmıştır. Ancak yüksek basınçla sıkıştırılmış gazın bir kısmının salmastra halkalarını geçmesi de mümkündür.

Pistonlu Kompresör Çerçevesi İçinde Yer Alan Hareket Dişlisi

Kompresör çerçevesi içerisinde bulunan hareket dişlisi, piston çubuğunu krank miline bağlar. Bu sayede dönme hareketini ileri geri doğrusal bir harekete dönüştüren çapraz kafa ve bağlantı çubuğundan oluşur.

Krank Mili

Pistonlu kompresör krank mili, ağır pistonların hareketinin yarattığı dinamik kuvvetleri dengelemek için karşı ağırlıklarla donatılmıştır. Kompresör çerçevesi içerisinde birkaç muyludaki kaymalı yataklarla desteklenir. Dönme ataletini depolamak ve düzeneğin manuel dönüşünde mekanik avantaj sağlamak için bir volandan yardım alır.

Doğru Parçalarla Bir Araya Getirilmiş Bir Kompresörün Özellikleri

Bazı pistonlu kompresör türleri, şasi hareket dişlilerini entegre mil tahrikli bir yağ pompasıyla yağlar. Diğerleri daha kapsamlı, kızağa monte yağlama sistemleriyle donatılmıştır. Düzgün tasarlanmış tüm sistemler, yalnızca ekipmanın kritik tribo yüzeylerine yağ sirkülasyonu sağlamakla kalmaz. Aynı zamanda yağlayıcı sıcaklık kontrolü, filtrasyon ve birtakım anstrümantasyon ve yedeklilik ölçüleri de sağlayacaktır.

Emme gazları, kompresör valflerinde ve diğer kritik bileşenlerde ciddi hasara neden olabilir. Bu nedenle silindir bütünlüğünü tehdit edebilecek sürüklenen partikülleri, nemi ve sıvı faz proses sıvısını çıkarmak için emme süzgeçlerinden ve ayırıcılardan geçirir.

Gaz, sıvı proses gazını buhar fazına koaksiyel hale getirmek için önceden ısıtılabilir. Ara soğutucular, sıkıştırma aşamaları arasında proses gazından ısının uzaklaştırılması için bir fırsat sağlar. Bu ısı eşanjörleri, kompresör yağ veya silindir soğutma sisteminin bir parçası olabilir. Ayrıca tesisin soğutma suyu sistemine bağlı olabilir.

Basma tarafında basınçlı kaplar, pistonun sıkıştırma darbelerine karşılık gelen, akış ve basınç titreşimlerini eşitlemek için kullanılır. Ayrıca sistem kapasitansı sağlayan titreşim sönümleyici görevi görür.

Pistonlu Kompresör Çalışma Prensibi

Tipik olarak pistonlu kompresör nispeten düşük hızlı cihazlardır. Aynı zamanda değişken hızlı tahrik kontrolü olan veya olmayan bir elektrik motoru tarafından doğrudan veya kayış tahriklidir.

Genellikle motor kompresöre entegre olacak şekilde üretilir. Motor mili kompresör krank mili tek parçalıdır. Bu sayede kalpin ihtiyacı ortadan kalkmış olur. Şanzıman tipi hız dönüştürücüleri ve çeşitli tesisatlarda da kullanılmaktadır.

Daha yaygın bir kullanımda, buhar türbinleri, doğalgaz veya dizel motorları gibi diğer güç kaynaklarıyla çalıştırılırlar. Kompresör sisteminin genel tasarımı ve seçilen sürücü tipinin tüm çevresel sistemlerin yağlanmasını da etkileyeceği unutulmamalıdır.

Termodinamik Döngü

Pistonlu kompresör bilimini anlamak için birkaç temel termodinamik ilkenin açıklanması gereklidir. Söz konusu bu döngü sıkıştırma ile gerçekleşir. Sıkıştırma, pistonun her ilerlemesi ve geri çekilmesiyle oluşan dört parçalı bir döngü olarak silindirik şekilde gerçekleşir. Döngü sıkıştırma, boşaltma, genişleme ve alma aşamaları olarak dört bölümden oluşur.